Diese Bremer lassen Laser auf Windkraftanlagen los

UmweltinnovationenInspektion von Windkraftanlagen per Laser im laufenden Betrieb

Die Inspektion von Windkraftanlagen ist aufwendig und kostet viel Geld. Ein Bremer Team möchte einen Teil der Wartungsarbeiten radikal vereinfachen und setzt dazu auf Laser. Dabei bringen sie die Technik bis an ihre Grenzen.

Im Laufe ihres Lebens sind Turm und Rotorblätter einer Windkraftanlage enormen Belastungen ausgesetzt. Mit bis zu 250 Kilometern pro Stunde bewegen sich die Blattspitzen, federn dabei um mehrere Meter vor und zurück. Besonders bei böigem Wind drücken enorme Wechsellasten auf den Turm und versetzen diesen in Schwingungen.

Für all das sind die umweltfreundlichen Kraftwerke ausgelegt – aber damit alle Bauteile ordnungsgemäß funktionieren, müssen Turm und Rotorblätter regelmäßig überprüft werden: Bewegen sich alle Komponenten innerhalb der Toleranzen, bilden sich Fehlstellungen heraus?

Bisherige Verfahren dafür sind aufwendig. Die Anlage wird außer Betrieb genommen, Fachkräfte bringen Sensoren oder Messpunkte auf den Rotoren auf und messen dann manuell mit speziellen Kameras oder Drohnen etwaige Abweichungen. Das kostet Zeit und den Windpark-Betreiber:innen viel Geld.

Mit Laser auf Windkraftanlagen zielen

Zwei Bremer Unternehmen sowie ein Forschungsinstitut gehen nun einen neuen Weg. Sie wollen Windkraftanlagen im laufenden Betrieb inspizieren. Dazu setzen sie auf Lasertechnik und intelligente Algorithmen zur Datenverarbeitung.

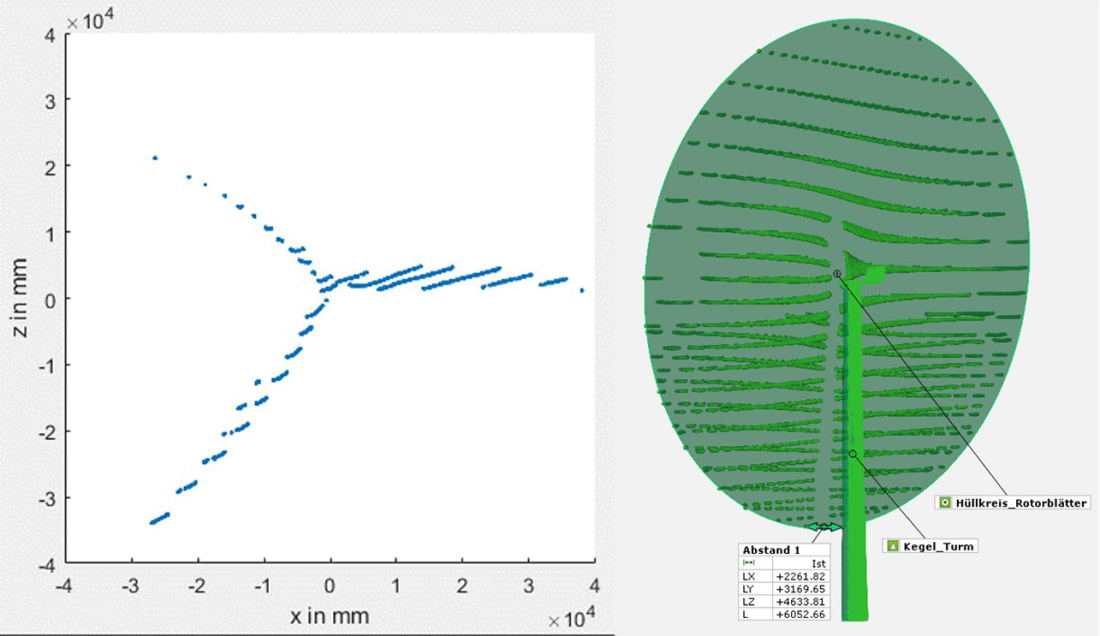

Das Prinzip dahinter hört sich zunächst einfach an: Ein Laser sendet einen Lichtstrahl aus, der trifft auf die Windkraftanlage, wird von dort reflektiert und von einem Sensor erfasst. Aus der Kombination von Tausenden dieser Messpunkte entsteht dann am Computer ein digitales Abbild der Anlage.

Messungen unter widrigen Umständen

Komplex wird es – wie so oft – wenn man einen genauen Blick auf das Problem wirft. Denn das Team aus Forschern und Ingenieuren im Bremer Projekt „LOGAZ“ muss eine hohe Präzision unter herausfordernden Umständen erreichen.

„Wir messen vom Boden aus, die Blattspitzen sind 180 Meter entfernt und bewegen sich sehr schnell. Die ganze Anlage schwankt im Wind – und manchmal kommt auch eine Turmdrehung hinzu, wenn sich der Wind ändert. Das erschwert die Messungen“, erklärt Axel von Freyberg, Gruppenleiter Geometriemesstechnik am Bremer Institut für Messtechnik, Automatisierung und Qualitätswissenschaft BIMAQ, dem Forschungspartner des Projekts.

Der Laser erfasst immer einzelne Punkte – wenn sich die Anlage aber zwischen zwei Messpunkten weiterbewegt, unterscheidet sich die daraus entstehende Punktwolke am Computer stark von der Realität. Diese Fehler müssen die Bremer dann mit komplexen Algorithmen herausrechnen. „Und dabei wollen wir eine Messunsicherheit erreichen, die bei unter 2,5 Zentimetern liegt“, setzt Freyberg die Latte hoch an.

Ohne Vergleichsdaten wird es schwer

Damit beginnen die Herausforderungen aber erst. Denn die Hersteller von Windkraftanlagen geben die genauen Baupläne ihrer Anlagen nur ungern heraus. Den Bremer Forschern fehlt damit ein Referenzmodell, mit dem sie ihre realen Messungen vergleichen können, um Abweichungen vom Sollwert zu finden.

„Das macht die Validierung unseres Systems schwierig. Für unser Forschungsprojekt konnten wir einerseits eine Forschungswindkraftanlage der Universität Bremen nutzen und andererseits Mehrfachmessungen an einer Anlage unseres Partners Deutsche Windguard vornehmen, das war sehr hilfreich“, betont von Freyberg. Zusätzlich nutzten sie ein Querschnittsteil eines Flügels, der im Labor präzise gemessen werden konnte, um das Messsystem hinsichtlich der Messunsicherheit und eventueller Querempfindlichkeiten zu untersuchen.

Machbarkeit nachgewiesen

Im einjährigen Projekt „LOGAZ“ ging es zunächst darum, die grundsätzliche Machbarkeit des Systems nachzuweisen. Dazu nahm sich das Team zwei Messgrößen einer Windkraftanlage vor: die Erkennung des Rotorblatts und dessen Stellwinkels („Pitchwinkel“) sowie die Erfassung des Turmfreigangs, also des Abstands zwischen Rotorblatt und Turm.

Beides ist gelungen. „Das System bietet ein großes Potenzial. Anfänglich haben viele die Machbarkeit angezweifelt, deshalb freut es mich umso mehr, dass wir positive Ergebnisse haben“, so Nicholas Balaresque, Managing Director der Deutsche Windguard Engineering GmbH, einer Tochterfirma des gleichnamigen bremischen Windenergie-Dienstleisters und einer der drei Partner im Projekt. „Für uns ist es natürlich besonders interessant, ein robustes und zugleich effizientes System zu entwickeln, das viel Arbeit einspart und im laufenden Anlagenbetrieb funktioniert.“

An die Grenzen der Technik gestoßen

Auch der dritte Partner, die LASE Industrielle Lasertechnik GmbH, zieht neue Erkenntnisse für sich aus dem Projekt. Das Unternehmen stellte den Vermessungslaser sowie Wissen rund um dessen Betrieb. „Wir konnten mit LOGAZ die Grenzbereiche unserer Laser austesten, normalerweise nutzen wir sie auf Distanzen zwischen 40 und 60 Metern“, erklärt Klaus-Peter Webersinke, Projekt- und IT-Consultant des Bremer Unternehmens. „Die Erkenntnisse fließen wiederum in unsere Produktentwicklung mit ein und dienen dazu, künftige Geräte zu verbessern.“

Projekt mithilfe Bremer Förderung auf die Beine gestellt

Das Projekt wurde im Rahmen des Förderprogramms Angewandte Umweltforschung (AUF) der BAB – Die Förderbank für Bremen und Bremerhaven realisiert. Es zielt darauf ab, Wissenschaftsprojekte in Kombination mit der Industrie zu ermöglichen und so die Umwelt zu schützen.

„Das Projekt ist ein Paradebeispiel für Wissenstransfer: Die Kombination der Kompetenzen aus Industrie und Wissenschaft ermöglicht es, neue und anwendungsnahe Entwicklungen auf den Weg zu bringen. Damit ist der Grundstein gelegt für noch mehr Effizienz in den erneuerbaren Energien“, so Dr. Alla Kress, Innovationsmanagerin von der BAB.

Mit den Erkenntnissen aus „LOGAZ“ wollen die drei Partner nun weitermachen. Sie planen eine Anschlussforschung, welche die Technik verbessert und weitere Messparameter einbindet – bis eines Tages Windkraftanlagen unkompliziert vom Boden aus gemessen werden können.

Dieses Programm AUF wird zum Teil mit Mitteln aus dem Europäischen Fonds für Regionale Entwicklung (EFRE) ko-finanziert.

Erfolgsgeschichten

Zukunftsweisende Ideen gezielt fördern – mit dem Innovationsdarlehen

Neue Produkte entwickeln, Prozesse verbessern oder ganze Geschäftsmodelle auf den Weg bringen – das EFRE-Innovationsdarlehen unterstützt Bremer Unternehmen dabei, zukunftsweisende Vorhaben zu realisieren. Mit zinsgünstigen Darlehen schafft das Programm die Grundlage für nachhaltige Innovationen. Im Interview erklären Villads Schultz und Ansgar Wilhelm, wie die Förderung funktioniert, welche Projekte unterstützt werden und welche Vorteile Unternehmen erwarten können.

Zum ArtikelLenderoth Service GmbH gewinnt Bremer Umweltpreis 2025

And the winner is… Die Lenderoth Service GmbH hat den Bremer Umweltpreis 2025 für die zirkulär konzipierte Aluminium-Glas-Fassade ihres Firmensitzes gewonnen. Diese besteht nahezu vollständig aus recycelten Materialien. Damit konnte sich der Glas- und Metallbaubetrieb gegen 19 Mitbewerbende durchsetzen.

Zur PressemitteilungErneut Förderung von Umweltinnovationen für den Klimaschutz

Nach der erfolgreichen ersten Förderrunde im vergangenen Jahr ist in den Umweltinnovationsprogrammen "Angewandte Umweltforschung" (AUF) und "Anwendungsnahe Umwelttechniken" (PFAU) nun ein neuer Förderaufruf veröffentlicht worden.

Zur Pressemitteilung