Wenn haargenau nicht genau genug ist

WirtschaftsförderungEickworth Modellbau baut Prüfvorrichtungen und Werkzeuge für die Automobil-, sowie Luft- und Raumfahrtindustrie.

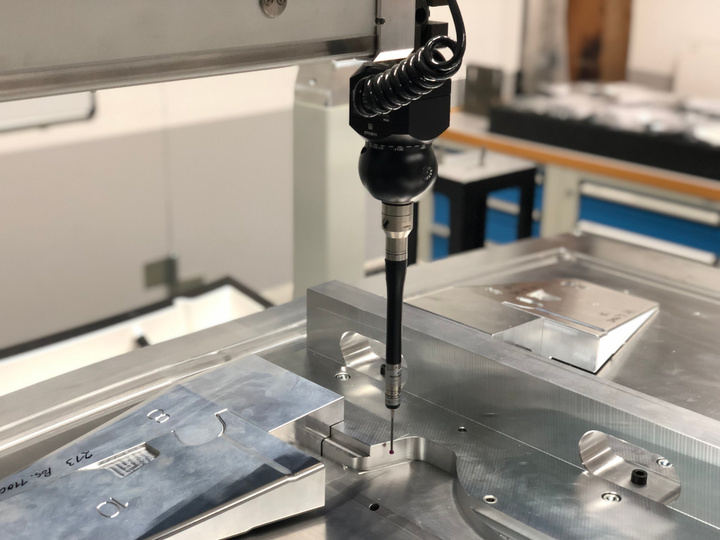

Wenn die beiden Geschäftsführer Peter Eickworth und André Kuhn durch die Werkhallen von Eickworth Modellbau wandern, summt und brummt und heult und rattert es ihnen von allen Seiten entgegen. CNC-Maschinen so groß wie Garagen fräsen aus großen und schweren Aluminiumblöcken in unermüdlicher Feinarbeit Bauteile heraus. Mitarbeiter fertigen, montieren und prüfen, bis alles bis auf den hundertstel Millimeter genau passt.

„Ein Haar misst sieben hundertstel Millimeter im Durchmesser, das wäre für unsere Messvorrichtungen katastrophal, haargenau reicht uns nicht“, sagt Peter Eickworth stolz. Der Geschäftsführer von Eickworth Modellbau führt das Unternehmen in dritter Generation, Präzision liegt im Blut.

Dem Prüfer das Prüfen ermöglichen

Eickworth ist ein wichtiger Partner für den Automobil-, Luft- und Raumfahrtbau. Das Bremer Traditionsunternehmen konstruiert Prüf- und Messvorrichtungen sowie Lehren für die Qualitätssicherung. Das sind Formen und Vorrichtungen, in die Werkteile, die zum Beispiel bei Mercedes am Band verbaut werden, im Vorfeld eingespannt und auf die richtigen Maße und Schnittstellen hin überprüft werden können.

Die Qualitätsabteilungen von Konzernen und Zulieferunternehmen prüfen mit ihnen stetig, ob Bauteile konstant dieselben Maße haben. Denn sie wollen Fehler im Produktionsablauf erkennen, bevor sie tausendfach auftreten. Damit diese Messvorrichtungen immer die korrekten Ergebnisse liefern, werden sie bei Eickworth um ein vielfaches präziser gefertigt als das später zu prüfende Bauteil – etwa ein Kotflügel. Ein hoher Anspruch, dem die Bremer seit 1920 gerecht werden.

Unikate am laufenden Band

Neben Prüfvorrichtungen produziert das Unternehmen Werkzeuge für Umform- und Spritzprozesse, veredelt und fertigt Bauteile sowie Vorrichtungen für Produktionswerkzeuge. Das kann zum Beispiel eine Halterung sein, in der Fräsroboter bei Mercedes Bauteile einspannen und bearbeiten können.

Neben großen Autobauern wie Mercedes oder VW zählen sie auch Airbus oder den Satellitenbauer OHB zu ihren Kunden. Teile, die mit Produkten von Eickworth Modellbau in Verbindung stehen, sind in fast allen Flugzeug-Bauserien, vom A380 über den Militärtransport A400 bis hin zum Eurofighter, im Einsatz. Fehler dürfen sich die Bremer nicht leisten. „Fast jedes Bauteil ist ein Unikat. Unsere Prüfvorrichtungen werden in einem Werk in der Regel nur einmal benötigt. Das macht unsere Arbeit sehr anspruchsvoll“, weiß André Kuhn, zweiter Geschäftsführer des Unternehmens.

Besonders beeindruckend ist das Können der Bremer, wenn man sich die Dimensionen ihrer Arbeit vor Augen führt: Manche Formen sind mehrere Meter lang und wiegen mitsamt ihren Transportgestellen über eine Tonne. Sie kommen im „High lift“-Bereich im Flugzeugbau zum Einsatz, etwa bei Landeklappen der Airbus-Flugzeuge.

In der Verarbeitung vieler Materialien versiert

„Ich bin schon stolz, wenn ich einen Flieger betrete und weiß, dass darin Teile verbaut wurden, für die wir Prüflehren und Werkzeuge konstruiert haben“, erzählt Kuhn. In naher Zukunft starten Eickworth-Teile sogar zum Mond. Ebenso stolz ist der 49-jährige Geschäftsführer und gelernter Werkzeugmacher auch auf eine der neueren Anschaffungen: Den Um- und Anbau des Bürokomplexes mit großzügigen Besprechungsraum und einer modern gestalteten Konstruktions- und Planungsabteilung. Zu dem kommt auch noch eine CNC-gesteuerte 3D Messmaschine mit bis zu vier Metern Länge.

Die Formen und Vorrichtung bauen sie aus ganz unterschiedlichen Materialien: Aluminium, Stahl, Kunststoff, Verbundwerkstoffen und auch Holz kommt zum Einsatz. „Im Flugzeugbau spielt Holz immer noch eine wichtige Rolle. Wir fertigen Werkzeuge aus Kunstharzpressholz, die zum Formen von Aluminium- und Titanteilen eingesetzt werden. Dieses ‘Holz’ hat hervorragende Fließeigenschaften und ist nicht zu hart“, führt Peter Eickworth aus, der das Geschäft von seinem Vater 1980 übernahm und in den vergangenen 38 Jahren den Wandel hin zur digitalen, computergestützten Fertigung vorangetrieben hat.

Mitten drin in der Digitalisierung

Bei aller Genauigkeit wundert es daher auch nicht, dass unter den 50 Mitarbeiterinnen und Mitarbeitern allein neun als reine CAD-Konstrukteure und CAM-Programmierer am Computer arbeiten. Sie entwerfen die Prüfvorrichtungen, bevor die CNC-Fräsen sich an die Arbeit machen. „Wir erhalten von unseren Kunden in der Regel den 3D Artikel und konstruieren dann, unter Beachtung etwaiger Spezifikationen, die entsprechende Form oder Vorrichtung. Hierbei müssen wir uns dann überlegen: ‚Wie kann ich diesen Artikel schnell und fehlerfrei überprüfen?‘ Das ist immer eine Herausforderung“, so Eickworth.

Seit einigen Monaten experimentieren die Bremer zudem mit 3D-Druck. Bisher noch aus Kunststoff – etwa für Mock-Up´s und kleinere Modelle, künftig vielleicht auch aus Metall. „Wir gehen mit unseren Kunden und entwickeln uns so stetig weiter“, ergänzt Kuhn.

Mit der BAB zusammen in die Zukunft

Eine Weiterentwicklung, die auf sicheren Füßen steht. Seit 2012 arbeiten Eickworth Modellbau und die BAB – Die Förderbank für Bremen und Bremerhaven zusammen. Die Anschaffung einer CNC Messmaschine sowie einer zehn Meter langen CNC-Portalfräsmaschine – vermutlich eine der größten ihrer Art in Bremen – finanzierten die Messexperten dank Zuschuss und Darlehen aus dem Landesinvestitionsförderprogramm (LIP). Und auch die neuste Erweiterung des Bürotrakts 2016 im Gewerbegebiet Bremen-Arsten wurde durch dieses Programm kofinanziert. „Eine angenehme, reibungslose Zusammenarbeit“, zieht Peter Eickworth Fazit, „dank der Finanzierung sind wir perfekt für die Zukunft aufgestellt.“

Einzig der Fachkräftemangel mache den beiden Geschäftsführern Sorgen und so setzen sie alles daran, als Ausbildungsbetrieb Nachschub für die nächste Generation Modellbauer und Konstrukteure im Präzisionsbau aus Bremen zu schaffen. Ganz egal mit welcher Technologie sie dann arbeiten, eins ist dabei sicher: Auch dann wird haargenau nicht genau genug sein.

Erfolgsgeschichten

Zukunftsweisende Ideen gezielt fördern – mit dem Innovationsdarlehen

Neue Produkte entwickeln, Prozesse verbessern oder ganze Geschäftsmodelle auf den Weg bringen – das EFRE-Innovationsdarlehen unterstützt Bremer Unternehmen dabei, zukunftsweisende Vorhaben zu realisieren. Mit zinsgünstigen Darlehen schafft das Programm die Grundlage für nachhaltige Innovationen. Im Interview erklären Villads Schultz und Ansgar Wilhelm, wie die Förderung funktioniert, welche Projekte unterstützt werden und welche Vorteile Unternehmen erwarten können.

Zum ArtikelErneut Förderung von Umweltinnovationen für den Klimaschutz

Nach der erfolgreichen ersten Förderrunde im vergangenen Jahr ist in den Umweltinnovationsprogrammen "Angewandte Umweltforschung" (AUF) und "Anwendungsnahe Umwelttechniken" (PFAU) nun ein neuer Förderaufruf veröffentlicht worden.

Zur PressemitteilungDie Tür zur EU für Bremens und Bremerhavens Unternehmen bleibt geöffnet

Enterprise Europe Network (EEN) Bremen setzt seine Arbeit für kleine und mittlere Unternehmen im Zwei-Städte-Staat fort. Seit dem 1. Juli 2025 ist das Projektkonsortium des EEN in Bremen, koordiniert durch die BAB – Die Förderbank für Bremen und Bremerhaven, neu aufgestellt.

Zur Pressemitteilung